صنعت ریلی و خطوط راه آهن که پایه و اساس حمل و نقل مدرن را تشکیل میدهند، بخش اعظم استحکام و دوام خود را مدیون مصالح فولاد هستند. از ریلهایی که در سراسر قارهها امتداد یافتهاند گرفته، تا خطوط انتقال دهنده لوکوموتیوهای قدرتمند باربری و مسافربری، در هر گزینه، فولاد نقش کلیدی در تضمین کارایی بالا، ایمنی فوق العاده و دوام و طول عمر سیستمهای ریلی در سراسر جهان ایفا میکند.

شمش فولادی یکی از پرمصرفترین مصالح در صنعت ریل سازی است. همه انواع فولاد برای ساخت ریل راه آهن، لوکوموتیو سازی و قطعات مرتبط کاربرد دارند، پس میتوان آن را یک ماده چند جانبه در صنعت ریلی معرفی کرد.

بیایید با همدیگر نگاهی دقیقتر و کمی تخصصی به صنعت ساخت ریل و راه آهن و کاربردهای شمش فولادی در توسعه خطوط پرسرعت داشته باشیم.

ریلهای فولادی ستون اصلی حمل و نقل با لوکوموتیو

ریلها مصالحی هستند که از شمش فولادی ساخته میشوند. دوام و استحکام فوق العاده خوب یک ریل فولادی، مسیری پایدار و مستحکم برای حرکت قطارهای مسافربری و لوکوموتیو باربری فراهم میسازند. این ریلها قادر به تحمل وزن بسیار زیاد هستند و مقاومت فوق العاده خوبی در برابر سایش، شکست و ترک خوردگی دارند. ریلهای مدرن، از فولاد پرکربن (نوعی از فولاد که دارای محتوای کربن زیاد است) ساخته میشوند که میتوانند تعادل کاملی از سختی بالا و انعطاف پذیری را ایجاد کنند.

ریلهای ساخته شده از شمش فولادی پرکربن برای توسعه خطوط پرسرعت به کار میروند، چرا که میتوانند فشار ناشی از حرکت روزانه قطارهای متعدد را تحمل کنند. این ریلها در برابر تغییر شکل مقاومت دارند و در طول زمان، یکپارچگی خود را حفظ میکنند.

مزایای ریلهای فولادی در توسعه خطوط پرسرعت

شمش فولادی برای ساخت انواع ریل فولادی با اندازه، ابعاد و ضخامتهای استاندارد کاربرد دارد. به واسطه ویژگیهای فیزیکی و مکانیکی عالی که در فولاد ایجاد میشود، ریلها، قابلیت دوام و مقاومت بالا در طولانی مدت را دارند. این یک مزیت بزرگ است؛ چرا که نیاز به تعمیرات – نگهداری یا تعویض ریلها به حداقل میرسد و هزینهها تا حد امکان کاهش پیدا میکند.

ریلهای فولادی بهترین انتخاب برای زیرساختهای حمل و نقل ریلی و توسعه خطوط پرسرعت در دنیای مدرن هستند. مسافتهای طولانی را میتوان با تکیه بر این دوام و استحکام، جهت حرکت لوکوموتیوها طراحی کرد.

مزیت دیگر شمشهای فولادی برای توسعه خطوط ریلی پرسرعت، پشتیبانی از قطارهای باربری فوقالعاده سنگین است. با عناصر افزودنی به این شمشها، مقاومت آن تا چندین برابر افزایش پیدا میکند، پس برای خطوط ریلی که مخصوص لوکوموتیوهای باربری فوق سنگین هستند، ایده آل عمل میکند؛ درست همانند یک ستون اصلی و حمایت کننده.

سطح صاف ریلهای فولادی، اصطکاک و ارتعاش را به حداقل میرساند، پس حرکت قطارهای باربری و مسافربری به راحتی انجام میگیرد. به علاوه میزان سایدگی کاهش پیدا میکند.

صنعت ریلی جهان به طور پیوسته در حال خلاقیت و نوآوری در تولید مصالح فولادی است تا عملکرد و پایداری آنها را افزایش دهد. پیشرفتها در فناوری تولید فولاد، متالورژی و شکل دهی شمش فولادی، تحولات زیادی در این صنعت به وجود آورده است. یکی از این موارد، تولید فولاد با کارایی بالا میباشد که نوعی از فولاد قویتر، سبکتر و مقاومتر نسبت به خوردگی و خستگی را ارائه میدهد. انواع ریل فولادی سبکتر، وزن کل سازه را کاهش میدهند، پس منجر به کاهش مصرف انرژی نیز خواهند شد.

مهمترین چالشهای ریلهای فولادی در خطوط حمل و نقل زمینی

شمشهای فولادی برای ساخت خطوط ریلی مزایای زیادی را فراهم میکنند؛ با این حال، گاهی برخی چالشها در صنعت راه آهن به وجود میآید که اکثر آن مربوط به نگهداری و هزینهها است.

قطعات فولادی در صنعت ریلی نیاز به بازرسی و نگهداری منظم دارند. مهندسان و کارشناسان بازرسی، ریلها و قطعات مرتبط را از نظر مشکلاتی نظیر خوردگی، تغییر شکل مسیر، خستگی فلز یا هرگونه حفره یا ترک خوردگی مورد بررسی و بازرسی قرار میدهند. این برنامهها به صورت نگهداری منظم انجام میگیرد، یعنی تقویم بازرسی دورهای تنظیم میشود.

فناوریهای بخش بازرسی و نگهداری خطوط ریلی فولادی به سمت طراحی و تولید سنسورهای پیشرفته حرکت میکند تا بسیاری بسیاری از چالشهای موجود را حل نماید. در این مسیر، به دانش تخصصی کانی ها و ترمودینامیک، اصول مکانیک، متالولوژی، ساختارشناسی فولاد و شیمی مواد نیاز است.

صنعت ریلی جهان آماده ورود به قرن جدید است تا حمل و نقل ایمن، قابل اعتماد و سازگار با محیط زیست را برای نسلهای آینده فراهم کند. فراموش نکنید پشت هر قطار مسافربری یا باربری آرام و روان که روی ریلها حرکت میکند، حجم زیادی از فولاد وجود دارد که این بار سنگین را به معنای واقعی کلمه تحمل میکنند!

مروری بر فرایند ریل سازی با استفاده از شمش فولادی

شمش فولادی یک قطعه ساده است که تحت عملیات ریختهگری و شکل دهی به اشکال مختلف تبدیل میشود. بسته به مقطع فولادی مورد نظر برای تولید، شمشهای فولادی وارد عملیات نورد گرم یا نورد سرد میشوند. فرایند نورد گرم برای تولید میلگرد، مقاطع فولادی مستطیلی یا شش ضلعی، تیرآهن، ناودانی و … کاربرد دارد. مقاطع فولادی مستطیلی برای ریل سازی به کار میروند.

شمش فولادی در دمای بالا در کوره حرارت داده میشود. سپس افزودنیهایی برای بهبود کیفیت فولاد اضافه میشوند و محصولی که در نهایت به دست میآید، مقاطع فولادی با کیفیت و قوی برای ساخت و ساز مختلف است.

در ادامه شما را با مراحل ساخت خطوط ریلی از شمش فولادی آشنا میکنیم:

-

مرحله ۱: آماده سازی مواد:

در این مرحله، مواد اولیه مورد استفاده در ساخت خطوط ریلی که شامل فولاد، آهن و سایر آلیاژها است باید آماده شوند. هر کدام از مواد دارای خواص منحصر به فرد خود هستند. شمش فولادی، استحکام و دوام بالا دارد؛ در حالی که آهن به دلیل چکش خواری و شکل پذیری خوب به کار میرود. انواع آلیاژها در طول مراحل ذوب و ریختهگری به فولاد اضافه میشوند. برخی افزودنیها برای حذف ناخالصیها در ماده مذاب به کار میروند تا یکنواختی و کیفیت ریل فولادی را تامین کنند.

-

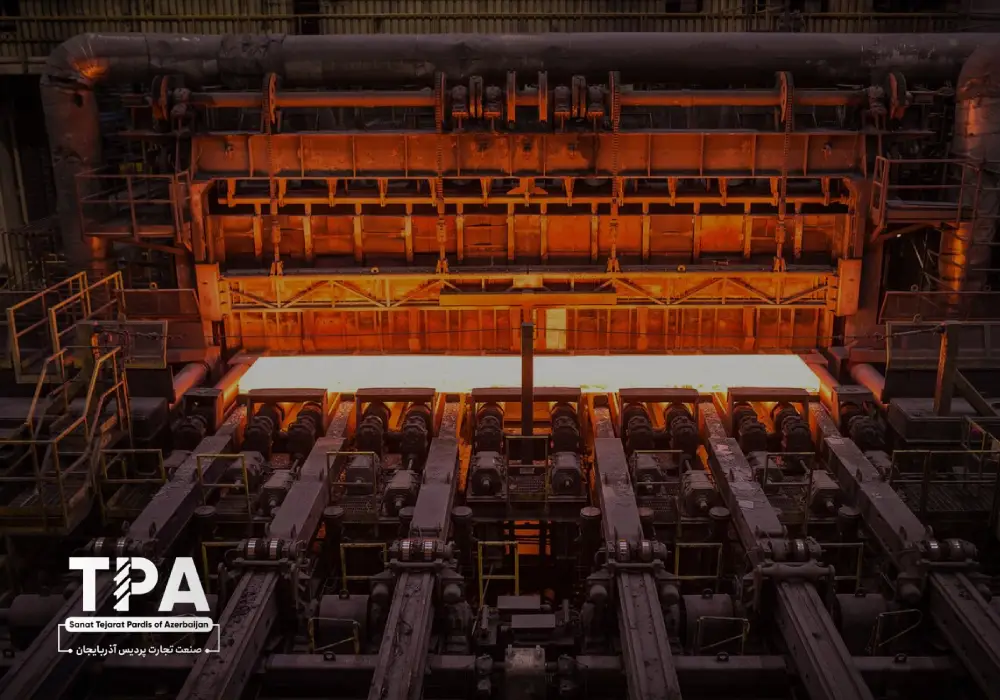

مرحله ۲: فرایند نورد ریل ها

در این مرحله که شامل شکل دهی مواد مذاب به صورت بلند، مستقیم و یکنواخت است، شمش فولادی که در مرحله قبل آماده شده، در این مرحله مجدداً گرم میشود و از یک سری غلطکها تحت فشار و گرمای زیاد عبور میکند تا به شکل مسطح در آید. پروفیلهای مسطح دارای ضخامت استاندارد هستند که در نهایت باید ریلها را تشکیل دهند.

انواع غلطکهایی که این شمشهای فولادی از آنها عبور میکنند، بسته به نوع ریل که باید ساخته شود، متفاوت است؛ یعنی میزان فشار و دمای آن باید تنظیم گردد. در این مرحله، ماشین آلات پیشرفته مجهز به کامپیوترها و سنسورهای حساس، کلیه فرایند نورد گرم را تحت کنترل قرار میدهند. ریلهای آماده شده در طول دلخواه توسط فناوری برش لیزری در اندازه معین قطع میشوند.

-

مرحله ۳: پرداخت سطوح ریل فولادی

در این مرحله، شمش فولادی اکنون به ریلهای فولادی تبدیل شده است، اما هنوز کار به پایان نرسیده! فرایند پردازش سطوح فولادی ریلها تضمین میکند که محصول نهایی از کیفیت بالا برخوردار است. این مرحله شامل چند گام مهم است که عبارتند از:

بازرسی ریلها از نظر هرگونه نقص ظاهری که ممکن است بر عملکرد آنها تاثیر بگذارد. به طور مثال ترک، انحنا، عدم شکلپذیری یا نواقصی که یکپارچگی ساختاری ریل را به خطر میاندازد.

بعد از اینکه بازرسیها تمام شد و کیفیت ریل به تایید رسید، سطوح فولادی باید از نظر رفع هر ساییدگی مورد پردازش یا همان پرداخت قرار بگیرند. این فرایند شامل اجرای یک پوشش محافظ روی ریلها است تا از زنگ زدگی و خوردگی جلوگیری کند. همچنین به دلیل اینکه وزن زیادی که روی ریلها تحمیل میشود، پوشش میتواند آنها را در مقابل ساییدگی و پارگی مقاومتر کند؛ پس دوام بیشتری دارند و در طول زمان به نگهداری کمتری نیاز خواهند داشت.

در پایان این مرحله، ریلهای فولادی به طول معین برش داده میشوند. همچنین مکانهایی که قرار است اتصالات پیچ و مهره آنجا نصب شود توسط ماشین آلات دقیق برش به دقت سوراخ میشوند.

-

مرحله ۴: مونتاژ ریلها

مونتاژ ریلها یعنی تمامی قطعات و اتصالات در جای خود قرار بگیرند تا خطوط ریلی برای نصب در محل آماده شود. این مرحله، استانداردها و روشهای عملیاتی بخصوصی دارد که باید در یک مطلب جداگانه به آن بپردازیم.

-

مرحله ۵: چیدمان ریل

پس از آنکه ریلها به فرم مورد نظر مونتاژ شد و مورد تایید قرار گرفت، ساختار چیدمان آن تنظیم میشود و سپس ریلها به محل نصب منتقل میگردند. این مراحل نیز پیچیدگیهای خاص خودش را دارد که موضوع صحبت ما نیست.

انواع شمش فولادی که در ریل سازی کاربرد دارند

شمش فولادی در حال حاضر پرکاربردترین ماده اولیه برای توسعه خطوط ریلی است. پروفیلهای فولادی قوی و با دوام که همان ریلها را تشکیل میدهند، نسبت به سایر مواد آهنی یا چدنی، طول عمر بهتری دارند. بر اساس محتوای عناصر تشکیل دهنده شمش فولادی، انواع آن برای ریل سازی به کار میروند که در قسمت زیر آنها را بررسی خواهیم کرد:

-

شمش فولادی کربندار

فولاد کربندار، رایجترین نوع فولاد برای ساخت ریلهای راه آهن است. این ماده، بسیار قوی، با دوام و مقرون به صرفه میباشد. شمش فولادی کم کربن یا کربن متوسط برای این گزینه، انتخاب خوبی هستند؛ زیرا کار کردن با آنها آسان است و قابلیت جوشکاری خوب دارند.

-

شمش فولادی پرکربن

ریلهای راه آهن که از شمش فولادی پرکربن ساخته میشوند، در برابر سایش، نسبت به فولاد کربندار، قویتر و مقاومتر هستند؛ اما باید بدانید که فولاد پرکربن، شکننده و مستعد ترک خوردگی نیز هست. فولاد پرکربن یعنی محتوای کربن آن نسبت به سایر انواع فولاد بیشتر است.

-

شمش فولادی آلیاژی

شمش فولادی آلیاژی دارای برترین ویژگیهای مکانیکی و فیزیکی است؛ از جمله استحکام بالا، مقاومت خوب در برابر سایش، خوردگی، تنش و ترک خوردگی. فولاد آلیاژی در واقع محتوای کربن و آهن را به همراه چند عنصر دیگر مانند منگنز، کروم یا نیکل دارد که باعث به وجود آمدن این چنین ویژگیهای عملیاتی خوب در مقاطع فولادی شدهاند. ریلهای ساخته شده از فولاد آلیاژی، از هر نظر، مقاومت بهتری نسبت به فولاد کربنی دارند؛ پس بهترین انتخاب برای توسعه خطوط پرسرعت ریلی در مناطق پر رفت و آمد هستند.

-

شمش فولاد ضد زنگ

شمش فولادی ضد زنگ نوعی فولاد است که دارای محتوای حداقل 10.5 درصد کروم میباشد. این ریلها مقاومت ویژهای در برابر خوردگی دارند، همچنین طول عمر آنها نسبت به ریلهای فولادی معمولی بسیار بیشتر است. ریل سازی با فولاد ضد زنگ از نظر اقتصادی گرانتر تمام میشود.

جمعبندی

انواع شمش فولادی با ساختار و محتوای عناصر متفاوت، در صنعت ریلی و توسعه خطوط پرسرعت کاربرد دارند. حرکت لوکوموتیوهای سنگین روی ریلها، وزن و فشار زیادی ایجاد میکند، بنابراین ریل فولادی باید دارای بهترین قابلیتهای فیزیکی و مکانیکی باشد. ریل فولادی محکم و با دوام، ساخته شده از شمش فولادی مرغوب و با کیفیت، در برابر فشار، تنش، ترک خوردگی، خستگی، زنگ زدگی، ساییدگی، وزن زیاد و هر ارتعاش، مقاوم است.

تامین مصالح شمش فولادی با کیفیت برای صنعت ریل سازی از اهمیت بالایی برخوردار است؛ چرا که مهندسان همواره به دنبال ارائه راه حلهای نوآورانه و پایدارتر در توسعه خطوط ریلی پرسرعت هستند.

در همین راستا شرکت پردیس استیل، تامین کننده معتبر انواع شمش فولادی و میلگرد فولادی است و خدمات گسترده خود را برای پروژههای مختلف ارائه میدهد. جهت کسب اطلاعات بیشتر از قیمت روز شمش فولادی میتوانید با کارشناسان فروش شرکت تماس بگیرید.

بدون دیدگاه