روش های تولید فولاد در صنعت شامل فرآیندهای کوره بلند، کوره قوس الکتریکی و احیای مستقیم است. دو تکنولوژی اول، فولاد باکیفیت و با گریدهای مختلف در محدوده استانداردهای جهانی را تولید می کند و در روش سوم، کربن زدایی در تولید فولاد انجام می شود. هر کدام از این فرآیندهای صنعتی در جایگاه خود، ارزشمند و مهم هستند و نقش مهمی در توسعه اقتصادی کشورها ایفا می کنند. فولاد، مهم ترین مصالح در ساخت و ساز و تولید است و در انواع مختلف در صنایع فولاد کشورها تولید می شود. سنگ آهن خام و آهن آلات ضایعات به عنوان خوراک ورودی استفاده می شوند و در طول فرآیند، مواد افزودنی دیگر نیز به کار می روند. در این مطلب، نگاه تخصصی به روش های تولید فولاد در صنعت خواهیم داشت.

فولاد یکی از مهم ترین متریال مصرفی در هر بخش صنعت و تولید است و از روش های مختلف، تولید می شود. فرآیندهای کوره بلند، احیای مستقیم و قوس الکتریکی برای تولید انواع گریدهای فولاد در اشکال مختلف اجرا می شوند.

کوره بلند (Blast Furnace Process)، اولین و مهم ترین فرآیند در تولید فولاد در صنعت است. در طول تاریخ صنعت فولاد، برای اولین بار، در قرن 14، یک کوره بلند ساخته شد و از آن برای تولید 1 تن فولاد استفاده شد. امروز نیز در صنایع فولاد کشورهای جهان می بینیم که این فناوری هنوز هم مورد استفاده قرار می گیرد. در روش کوره بلند برای تولید فولاد، از خوراک ورودی کک، سنگ آهن و سنگ آهک استفاده می شود.

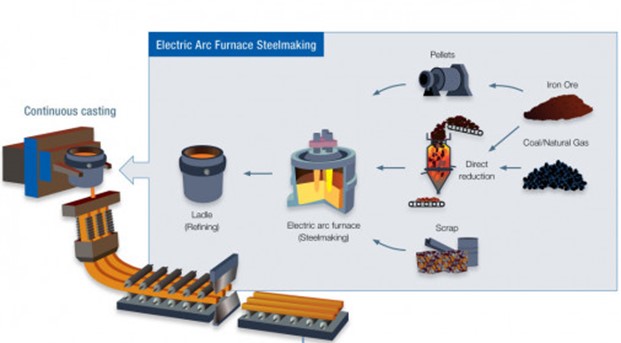

قوس الکتریکی یا روش کوره قوس الکتریکی (electric arc furnaces) که با اختصار، EAFs نامیده می شود یکی دیگر از روش های تولید فولاد است. اولین روش قوس الکتریکی در اواخر قرن 19 ابداع شد و مورد استفاده قرار گرفت. در این روش، از یک جریان الکتریکی برای ذوب ضایعات فولادی، آهن تولید شده در بخش احیای مستقیم و یا آهن خام برای تولید فولاد مذاب استفاده می شود.

1- کوره بلند در تولید فولاد

در روش کوره بلند برای تولید فولاد، یک فرآیند شیمیایی به نام احیا اتفاق می افتد. در این فرآیند، سنگ آهن در قالب ساختاری اکسید آهن، خوراک ورودی است که برای جداسازی اکسیژن از آهن باید تحت یک عامل احیا کننده قرار بگیرد. حضور کربن برای این نوع احیا ضروری است و در طول فرآیند، گاز کربن دی اکسید تولید می شود و این تولید، اجتناب ناپذیر است. تولید کنندگان فولاد در کشورهای برتر این حوزه همواره سعی می کنند با ابداع روش های نوین، میزان تولید کربن به عنوان آلاینده و یا مصرف به عنوان عامل احیا کننده، کاهش دهند.

کربن، ماده اصلی در زغال سنگ است که برای تولید فولاد، ماده اولیه ضروری است. این ماده برای ذوب سنگ آهن در دماهای بسیار بالا نیاز است. آهن مذاب که از کوره خارج می شود، حدود 1500 درجه سانتی گراد، گرم است. آهن تولید شده در این مرحله، هنوز ترد و شکننده است و باید در مراحل بعدی به فولاد مقاوم تر تبدیل شود.

آهن مذاب وارد کوره های اولیه می شود که در تماس با اکسیژن قرار می گیرد؛ این مرحله باعث می شود فولاد، مقاوم تر شود. خروجی این فرآیند به سمت قالب گیری یا تبدیل به دال یا شمش فولادی حرکت می کند. فولاد تولید شده در روش کوره بلند برای ارسال به مراحل نورد گرم و سرد آماده می شود؛ و سپس به انواع میلگرد بلند فولادی، سیم فولادی یا ورق های فولادی تبدیل می شود.

2- قوس الکتریکی در تولید فولاد

دومین روش تولید فولاد در صنعت، یک روش به صرفه محسوب می شود و بیشتر در شهرهای کوچک رواج دارد. روش قوس الکتریکی برای تولید فولاد، از انواع ضایعات فولادی به عنوان خوراک ورودی استفاده می کند. در برخی موارد، بسته به محصولات مورد نظر برای تولید، می توان در این فرآیند از آهن اسفنجی و یا آهن جامد نیز استفاده کرد.

تجهیزات صنعتی قوس الکتریکی برای تولید فولاد، جالب توجه است. اجزای اصلی این روش، الکترودهای گرافیتی هستند و گرمای لازم برای ذوب فلز، از ایجاد یک قوس الکتریکی بسیار قوی تولید می شود که ناشی از تماس الکترودها با فلزات است. دمای این قوس الکتریکی تا 3500 درجه سانتی گراد افزایش می یابد؛ و این در حالی است که دمای ذوب آهن، حدود 1800 درجه سانتی گراد است. در طول مراحل ذوب فلز، آلیاژها اضافه می شوند.

در روش قوس الکتریکی می توان انواع فولاد را تولید کرد. فلزات برای تولید میلگرد تقویت کننده سازه، فولاد ضد زنگ یا فولاد پر آلیاژ؛ این محصولات باید دارای ویژگی هایی نظیر انعطاف پذیری، مقاوم بالا، استحکام و چقرمگی خوب، مقاومت در برابر خوردگی و ترک، تحمل در برابر تنش ها و … باشند. در پایان مرحله تولید فولاد در این روش، ریخته گری، نورد یا مسیر کوره بلند نیز انجام می شود.

-

یک مقایسه کوتاه:

اکثر فولادهای متداول به روش قوس الکتریکی در صنعت تولید می شوند زیرا تجهیزات آن، هزینه های کمتری ایجاد می کنند و از نظر عملکرد نسبت به روش کوره بلند، انعطاف پذیری بهتری دارند. در این روش می توان طیف وسیعی از انواع فولاد کربنی و آلیاژی را تولید نمود.

در روش کوره بلند، آلاینده هایی نظیر مونوکسید کربن و دی اکسید کربن تولید می شود تا بتوانند به عنوان یک عامل احیا کننده، اکسیژن را از سنگ معدن جدا کنند. در این روش، سرباره ها تولید می شوند که روی کوره، شناور هستند پس باید فرآیند جداسازی سرباره نیز با راندمان بالا انجام گیرد. آهن تولیدی در این روش که برای تولید فولاد به کار می رود، باید وارد مراحل پردازش بیشتری شود که این ها مستلزم هزینه های زیادی است.

3- روش احیای مستقیم برای تولید فولاد

کوره بلند و قوس الکتریکی به عنوان روش های متداول صنعتی برای تولید فولاد، هنوز هم مورد استفاده هستند اما با نظر به مسائل زیست محیطی و تولید برخی از آلاینده های مهم، اجرای روش های کم هزینه تر و سالم تر برای محیط زیست، یک ضرورت است.

بر همین اساس، روش احیای مستقیم به صنعت فولاد معرفی شد. در این روش از هیدروژن استفاده می شود که می تواند فرآیند فولادسازی را به یک عملیات صنعتی سالم و سبز تبدیل کند. هر مقدار محتوای کربن در فولاد که استفاده شود، حضور هیدروژن می تواند میزان انتشار گازهای دی اکسید کربن را تا حد قابل توجهی کاهش دهد. امروز شاهد هستیم صنایعی در این مسیر، پیروز هستند که کمترین میزان آلاینده ها را در تولید فولاد داشته باشند.

در روش احیای مستقیم برای تولید فولاد، اکسیژن از سنگ معدن آهن، در حالت جامد، جداسازی می شود؛ این در حالی است که در روش کوره بلند، ابتدا باید سنگ معدن، ذوب می شد که همراه با تولید آلاینده ها بود.

در فرایند احیای مستقیم، عوامل کاهنده از جمله کربن و هیدروژن مورد استفاده قرار می گیرند؛ این دو ماده، از گاز طبیعی یا سنتزی یا زغال سنگ حاصل می شوند. سنگ آهن پس از فرآیندهای احیا، اغلب به صورت پلت یا گلوله ای تولید می شود.

آهن تولید شده در روش احیای مستقیم، دارای محتوای کم عناصری نظیر گوگرد، روی، مس و فسفر است. خلوص بالای آهن در این روش، یک ویژگی مثبت و ارزشمند برای کاربرد آن در ریخته گری، تولید فروآلیاژ، پودر متالورژی و یا صنعت تولید است. همچنین محصول نهایی در این فرآیند، محتوای نیتروژن کمی دارد و ترکیب عناصر در فولاد نهایی را می توانیم کنترل کنیم.

از مهم ترین معایب روش احیای مستقیم برای تولید فولاد عبارت است از: تولید مقدار زیاد سرباره؛ افزایش خاکستر و گرد و غبار؛ ذخیره سازی و حمل و نقل مواد خام؛ افزایش مصرف انرژی.

جمع بندی

تولید فولاد، نقشی کلیدی در توسعه اقتصادی و صنعتی جهان ایفا میکند و بهعنوان زیرساخت اصلی بسیاری از صنایع شناخته میشود. روشهای مختلف تولید فولاد، از جمله کوره بلند، قوس الکتریکی و احیای مستقیم، هریک ویژگیها و مزایای منحصربهفردی دارند که انتخاب میان آنها به عوامل مختلفی مانند نوع محصول، هزینههای تولید و نگرانیهای زیستمحیطی بستگی دارد.

شرکت پردیس استیل با تکیه بر دانش فنی روز و بهرهگیری از جدیدترین روشهای تولید، از جمله تکنولوژیهای کمکربن و دوستدار محیط زیست، در مسیر ارائه محصولات باکیفیت و استاندارد به بازار داخلی و بینالمللی پیشتاز است. این شرکت با هدف تأمین نیازهای متنوع صنایع، محصولاتی همچون شمش فولادی، میلگرد و ورق فولادی را با قیمتی رقابتی و کیفیتی برتر عرضه میکند.

برای اطلاع از آخرین قیمتها و دریافت مشاوره خرید میلگرد فولادی، ورق فولادی، تیرآهن، ورق گالوانیزه، فولاد آلیاژی و …، کارشناسان پردیس استیل آماده ارائه خدمات به شما هستند. با ما در تماس باشید تا تجربهای مطمئن در خرید محصولات فولادی داشته باشید.

بدون دیدگاه